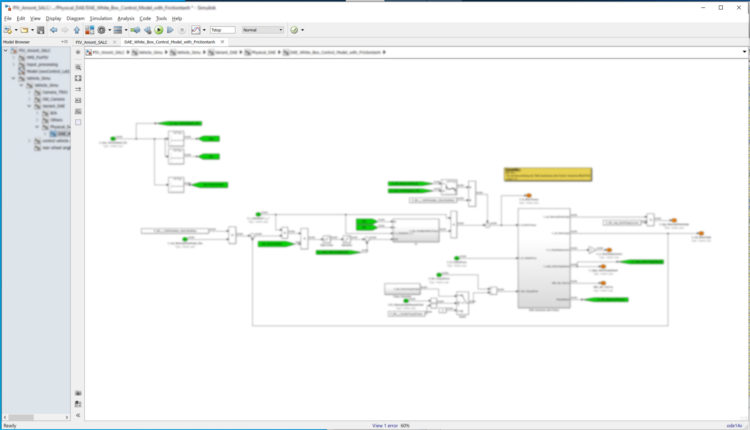

Pour répondre à cette problématique, l’un de nos experts a déployé notre démarche de modélisation / simulation : le Model Based Design. Cette méthode consiste à construire sur ordinateur une représentation du process et tester de nombreux réglages, même explosifs, en simulation et sans arrêt d’usine. Nous avons donc modélisé unitairement, sous Matlab et Simulink, les composants du procédé chimique (neutraliseur, bacs de stockage…) et leur régulation. Ensuite, l’installation globale a été modélisée en interconnectant les différents composants. Les simulations réalisées ont permis de valider le modèle global obtenu par comparaison avec les courbes enregistrées sur le site.